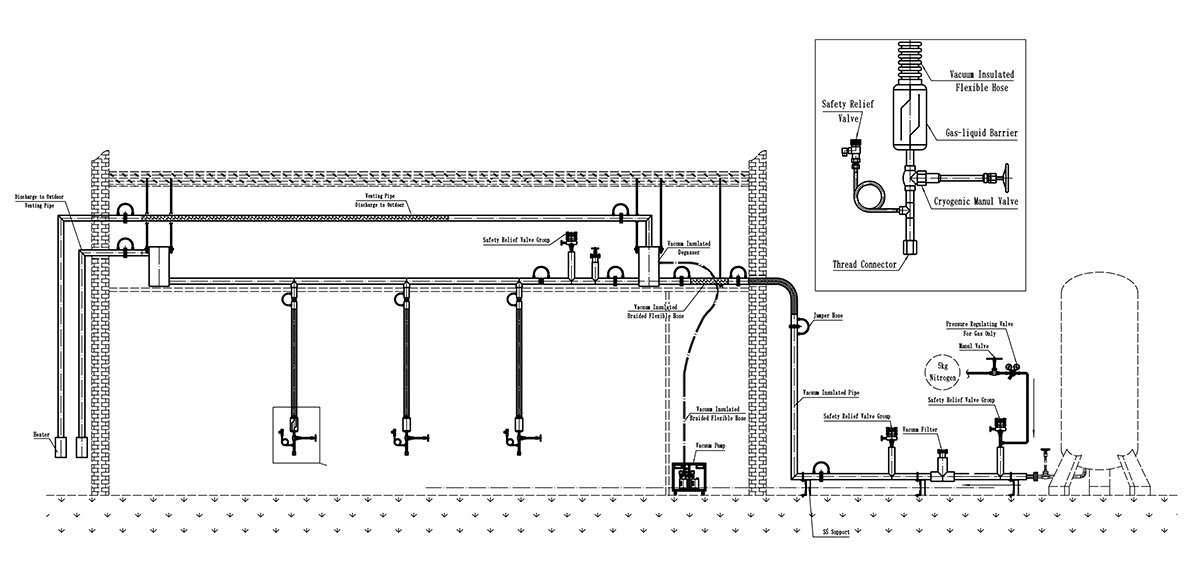

La produzione e la progettazione del sistema di tubazioni isolate sotto vuoto per il trasporto di azoto liquido sono responsabilità del fornitore. Per questo progetto, se il fornitore non dispone delle condizioni per le misurazioni in loco, i disegni di direzione delle tubazioni dovranno essere forniti dall'azienda. Il fornitore progetterà quindi il sistema di tubazioni isolate sotto vuoto per il trasporto di azoto liquido.

Il fornitore dovrà completare la progettazione complessiva del sistema di tubazioni affidandola a progettisti esperti, in base ai disegni, ai parametri delle apparecchiature, alle condizioni del sito, alle caratteristiche dell'azoto liquido e ad altri fattori forniti dal richiedente.

Il contenuto del progetto comprende il tipo di accessori del sistema, la determinazione del materiale e delle specifiche dei tubi interni ed esterni, la progettazione dello schema di isolamento, lo schema delle sezioni prefabbricate, la forma di collegamento tra le sezioni dei tubi, la staffa interna dei tubi, il numero e la posizione della valvola del vuoto, l'eliminazione della tenuta del gas, i requisiti del liquido criogenico dell'apparecchiatura terminale, ecc. Questo schema deve essere verificato dal personale professionale del richiedente prima della produzione.

Il contenuto della progettazione di sistemi di tubazioni isolate sotto vuoto è ampio, qui per le applicazioni HASS e le apparecchiature MBE in alcuni problemi comuni, una semplice chiacchierata.

VI Tubazioni

Il serbatoio di stoccaggio dell'azoto liquido è solitamente lungo la distanza tra l'applicazione HASS o l'apparecchiatura MBE. Sebbene il tubo isolato sottovuoto entri nell'edificio internamente, è necessario evitarlo ragionevolmente, in base alla disposizione degli spazi nell'edificio e alla posizione del tubo di campo e del condotto dell'aria. Pertanto, per trasportare l'azoto liquido all'apparecchiatura, sono necessarie almeno centinaia di metri di tubazione.

Poiché l'azoto liquido compresso contiene di per sé una grande quantità di gas, e la distanza di trasporto lo rende troppo lungo, anche il tubo adiabatico sotto vuoto produrrà una grande quantità di azoto durante il processo di trasporto. Se l'azoto non viene scaricato o le emissioni sono troppo basse per soddisfare i requisiti, si verificherà una resistenza al flusso del gas e si verificherà un flusso insufficiente di azoto liquido, con conseguente notevole riduzione della portata.

Se la portata è insufficiente, la temperatura nella camera di azoto liquido dell'apparecchiatura non può essere controllata, il che potrebbe causare danni all'apparecchiatura o alla qualità del prodotto.

Pertanto, è necessario calcolare la quantità di azoto liquido utilizzata dall'apparecchiatura terminale (applicazione HASS o apparecchiatura MBE). Allo stesso tempo, le specifiche della condotta vengono determinate anche in base alla lunghezza e alla direzione della condotta.

A partire dal serbatoio di stoccaggio dell'azoto liquido, se la tubazione principale del tubo/tubo flessibile isolato sotto vuoto è DN50 (diametro interno φ50 mm), il suo tubo/tubo flessibile di diramazione VI è DN25 (diametro interno φ25 mm) e il tubo flessibile tra il tubo di diramazione e l'apparecchiatura terminale è DN15 (diametro interno φ15 mm). Altri raccordi per il sistema di tubazioni VI, tra cui separatore di fase, degasatore, sfiato automatico del gas, valvola di intercettazione (pneumatica) VI/criogenica, valvola di regolazione pneumatica del flusso VI, valvola di ritegno VI/criogenica, filtro VI, valvola di sicurezza, sistema di spurgo e pompa per vuoto, ecc.

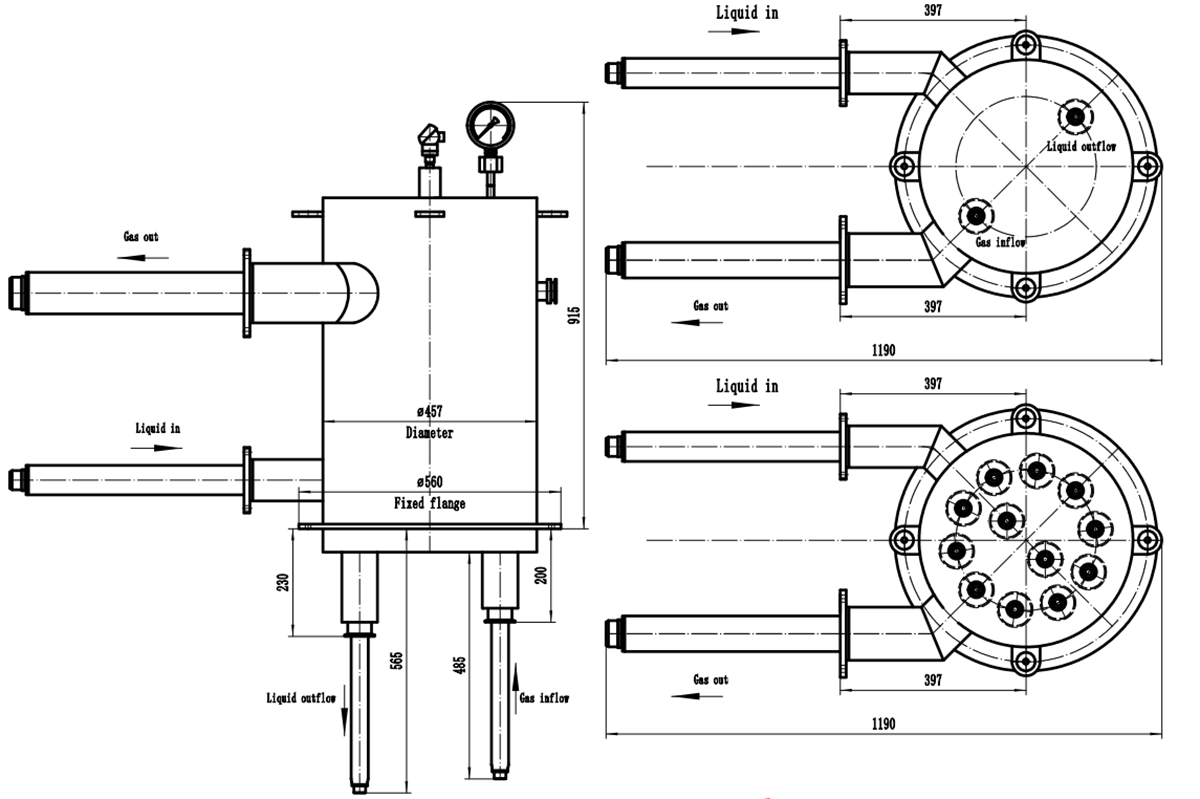

Separatore di fase speciale MBE

Ogni separatore di fase speciale a pressione normale MBE ha le seguenti funzioni:

1. Sensore del livello del liquido e sistema di controllo automatico del livello del liquido, prontamente visualizzato tramite una scatola di controllo elettrica.

2. Funzione di riduzione della pressione: l'ingresso del liquido del separatore è dotato di un sistema ausiliario di separazione, che garantisce una pressione dell'azoto liquido di 3-4 bar nella tubazione principale. All'ingresso del separatore di fase, ridurre gradualmente la pressione a ≤ 1 bar.

3. Regolazione del flusso di liquido in ingresso: all'interno del separatore di fase è presente un sistema di controllo della galleggiabilità. La sua funzione è quella di regolare automaticamente la quantità di liquido in ingresso quando il consumo di azoto liquido aumenta o diminuisce. Ciò ha il vantaggio di ridurre le brusche fluttuazioni di pressione causate dall'ingresso di una grande quantità di azoto liquido all'apertura della valvola pneumatica di ingresso, prevenendo così la sovrapressione.

4. Funzione tampone, il volume effettivo all'interno del separatore garantisce il massimo flusso istantaneo del dispositivo.

5. Sistema di spurgo: flusso d'aria e vapore acqueo nel separatore prima del passaggio dell'azoto liquido e scarico dell'azoto liquido nel separatore dopo il passaggio dell'azoto liquido.

6. Funzione di scarico automatico della sovrapressione: l'apparecchiatura, durante il passaggio iniziale attraverso azoto liquido o in circostanze particolari, provoca un aumento della gassificazione dell'azoto liquido, che porta a una sovrapressione istantanea dell'intero sistema. Il nostro separatore di fase è dotato di valvola di sicurezza e gruppo valvola di sicurezza, che possono garantire in modo più efficace la stabilità della pressione nel separatore e impedire che l'apparecchiatura MBE venga danneggiata da una pressione eccessiva.

7. La centralina elettrica, con visualizzazione in tempo reale del livello del liquido e del valore di pressione, consente di impostare il livello del liquido nel separatore e l'azoto liquido nella quantità di controllo. Allo stesso tempo, in caso di emergenza, è possibile frenare manualmente il separatore gas-liquido nella valvola di controllo del liquido, per garantire la sicurezza del personale e delle attrezzature in loco.

Degasatore multi-core per applicazioni HASS

Il serbatoio di stoccaggio di azoto liquido per esterni contiene una grande quantità di azoto perché viene immagazzinato e trasportato sotto pressione. In questo sistema, la distanza di trasporto della tubazione è maggiore, ci sono più gomiti e una maggiore resistenza, che causano una parziale gassificazione dell'azoto liquido. Attualmente, il tubo isolato sotto vuoto è il modo migliore per trasportare l'azoto liquido, ma la dispersione di calore è inevitabile, il che porta anche alla parziale gassificazione dell'azoto liquido. In sintesi, l'azoto liquido contiene una grande quantità di azoto, il che porta alla generazione di una resistenza del gas, con conseguente irregolarità del flusso di azoto liquido.

Le apparecchiature di scarico su tubi isolati sotto vuoto, in assenza di un dispositivo di scarico o in caso di volume di scarico insufficiente, causeranno una resistenza al gas. Una volta che si forma la resistenza al gas, la capacità di trasporto dell'azoto liquido sarà notevolmente ridotta.

Il degasatore multi-core, progettato esclusivamente dalla nostra azienda, garantisce la massima portata di azoto dalla tubazione principale dell'azoto liquido e previene la formazione di resistenza al gas. Il degasatore multi-core, dotato di un volume interno adeguato, può svolgere la funzione di serbatoio di accumulo e soddisfare efficacemente le esigenze di portata istantanea massima della tubazione di soluzione.

Struttura multi-core brevettata unica, capacità di scarico più efficiente rispetto agli altri nostri tipi di separatori.

Proseguendo con l'articolo precedente, ci sono alcuni aspetti da considerare quando si progettano soluzioni per sistemi di tubazioni isolate sotto vuoto per applicazioni criogeniche nel settore dei chip.

Due tipi di sistema di tubazioni isolate sotto vuoto

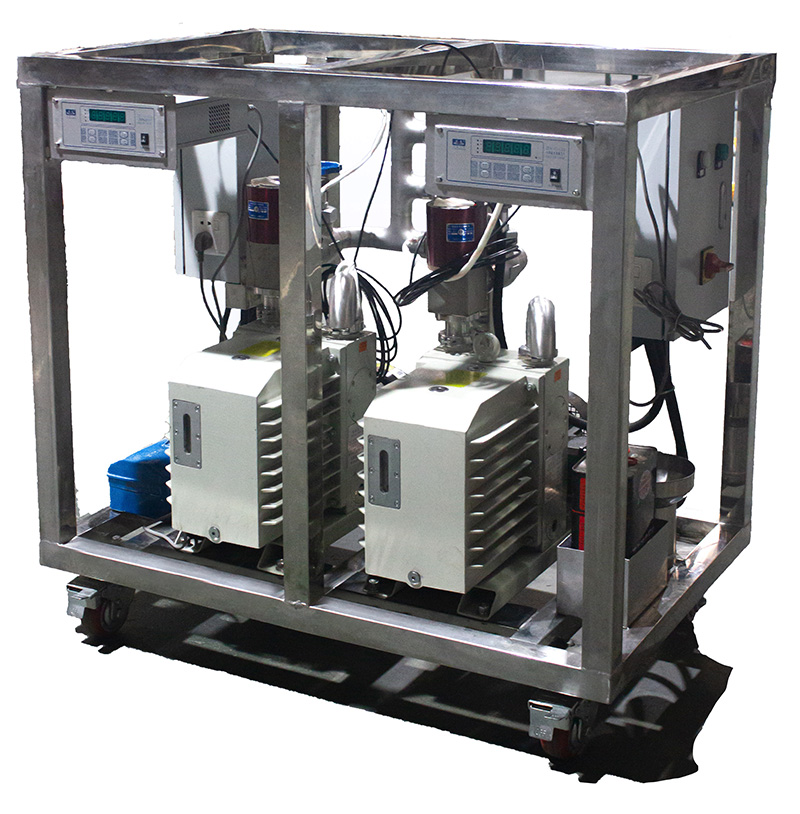

Esistono due tipi di sistemi di tubazioni isolate sotto vuoto: sistema VI statico e sistema di pompaggio sotto vuoto dinamico.

Il sistema Static VI prevede che, dopo la produzione in fabbrica, ogni tubo venga sottoposto a vuoto fino al grado di vuoto specificato sull'unità di pompaggio e sigillato. Durante l'installazione e la messa in servizio, non è necessario evacuare nuovamente il sito per un certo periodo di tempo.

Il vantaggio del sistema Static VI è rappresentato dai bassi costi di manutenzione. Una volta che il sistema di tubazioni è in funzione, la manutenzione è necessaria diversi anni dopo. Questo sistema per vuoto è adatto per sistemi che non richiedono elevati requisiti di raffreddamento e spazi aperti per la manutenzione in loco.

Lo svantaggio del sistema VI statico è che il vuoto diminuisce con il tempo. Poiché tutti i materiali rilasciano costantemente gas traccia, il che è determinato dalle proprietà fisiche del materiale. Il materiale nella camicia del tubo VI può ridurre la quantità di gas rilasciata dal processo, ma non può essere completamente isolato. Ciò porterà a un vuoto dell'ambiente sotto vuoto sigillato sempre più basso, e il tubo di isolamento sotto vuoto indebolirà gradualmente la capacità di raffreddamento.

Il sistema di pompaggio dinamico del vuoto prevede che, una volta realizzato e formato, il tubo venga comunque evacuato in fabbrica secondo il processo di rilevamento delle perdite, ma il vuoto non venga sigillato prima della consegna. Una volta completata l'installazione in loco, gli interstrati del vuoto di tutti i tubi devono essere collegati in una o più unità tramite tubi flessibili in acciaio inossidabile e una piccola pompa per vuoto dedicata deve essere utilizzata per aspirare i tubi in loco. La pompa per vuoto speciale è dotata di un sistema automatico per monitorare il vuoto in qualsiasi momento e aspirare secondo necessità. Il sistema è in funzione 24 ore su 24.

Lo svantaggio del sistema di pompaggio dinamico del vuoto è che il vuoto deve essere mantenuto tramite elettricità.

Il vantaggio del sistema di pompaggio dinamico del vuoto è l'elevata stabilità del grado di vuoto. Viene utilizzato preferibilmente in ambienti interni e per soddisfare i requisiti di vuoto di progetti di grandi dimensioni.

Il nostro sistema di pompaggio dinamico del vuoto, l'intera pompa per vuoto speciale integrata mobile per garantire l'attrezzatura per il vuoto, una disposizione comoda e ragionevole per garantire l'effetto del vuoto, la qualità degli accessori per il vuoto per garantire la qualità del vuoto.

Per il progetto MBE, poiché le apparecchiature si trovano in camera bianca e sono in funzione per un lungo periodo, la maggior parte del sistema di tubazioni isolate sotto vuoto si trova nello spazio chiuso, sullo strato intermedio della camera bianca. In futuro, è impossibile implementare la manutenzione sotto vuoto del sistema di tubazioni. Ciò avrà un impatto significativo sul funzionamento a lungo termine del sistema. Di conseguenza, il progetto MBE impiega quasi esclusivamente sistemi di pompaggio a vuoto dinamico.

Sistema di scarico della pressione

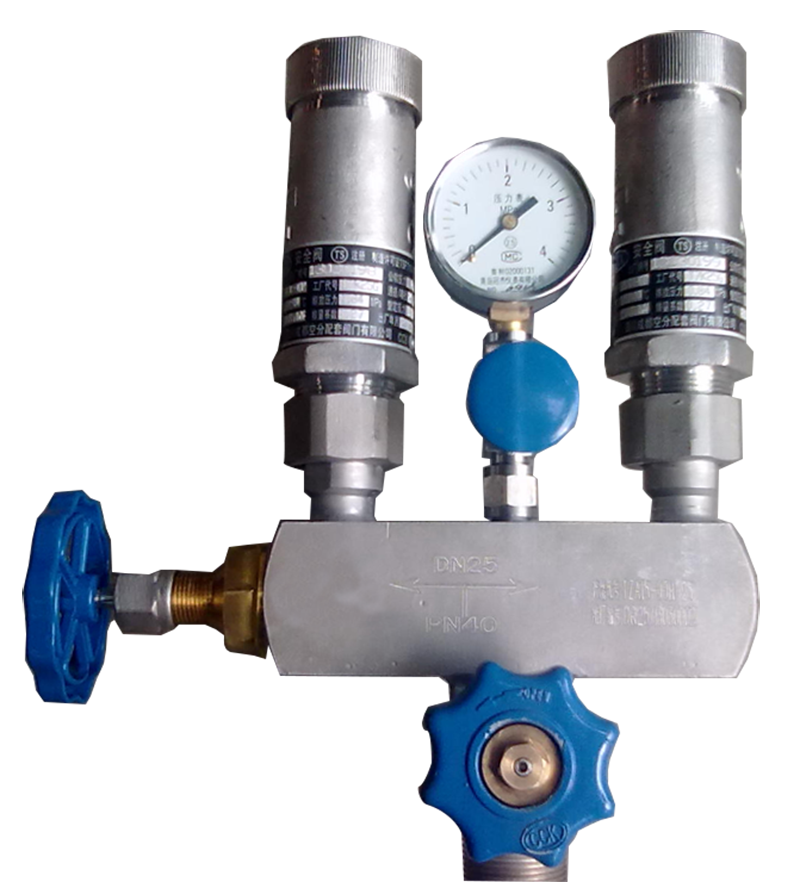

Il sistema di sicurezza della linea principale adotta un gruppo di valvole di sicurezza. Il gruppo di valvole di sicurezza viene utilizzato come sistema di protezione di sicurezza in caso di sovrapressione. La tubazione VI non può essere regolata durante il normale utilizzo.

La valvola di sicurezza è un componente chiave per garantire che il sistema di condotte non subisca sovrapressioni e funzioni in sicurezza, quindi è essenziale per il funzionamento della conduttura. Tuttavia, secondo la normativa, la valvola di sicurezza deve essere sottoposta a controllo ogni anno. Quando una valvola di sicurezza viene utilizzata e l'altra è pronta, quando una valvola di sicurezza viene rimossa, l'altra valvola di sicurezza rimane nel sistema di condotte per garantirne il normale funzionamento.

Il gruppo valvole di sicurezza è composto da due valvole di sicurezza DN15, una per l'uso e una per lo standby. In condizioni di normale funzionamento, solo una valvola di sicurezza è collegata al sistema di tubazioni VI e funziona normalmente. L'altra valvola di sicurezza è scollegata dalla tubazione interna e può essere sostituita in qualsiasi momento. Le due valvole di sicurezza sono collegate e interrotte tramite lo stato di commutazione della valvola laterale.

Il gruppo valvola di sicurezza è dotato di un manometro per controllare in qualsiasi momento la pressione del sistema di tubazioni.

Il gruppo valvola di sicurezza è dotato di una valvola di scarico. Può essere utilizzata per scaricare l'aria presente nella tubazione durante lo spurgo, mentre l'azoto può essere scaricato quando il sistema ad azoto liquido è in funzione.

Apparecchiature criogeniche HL

Fondata nel 1992, HL Cryogenic Equipment è un marchio affiliato alla Chengdu Holy Cryogenic Equipment Company in Cina. HL Cryogenic Equipment è impegnata nella progettazione e produzione di sistemi di tubazioni criogeniche isolate ad alto vuoto e relative apparecchiature di supporto.

Nel mondo odierno in rapida evoluzione, fornire tecnologie avanzate massimizzando al contempo il risparmio sui costi per i clienti è un compito arduo. Da 30 anni, HL Cryogenic Equipment Company vanta una profonda conoscenza del settore delle apparecchiature e dei sistemi criogenici, ha accumulato una vasta esperienza e una solida reputazione, e si impegna costantemente per rimanere al passo con gli ultimi sviluppi in tutti i settori, offrendo ai clienti soluzioni nuove, pratiche ed efficienti, che li rendono più competitivi sul mercato.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Data di pubblicazione: 25-08-2021